Notre parc de machines est à la pointe de la technologie

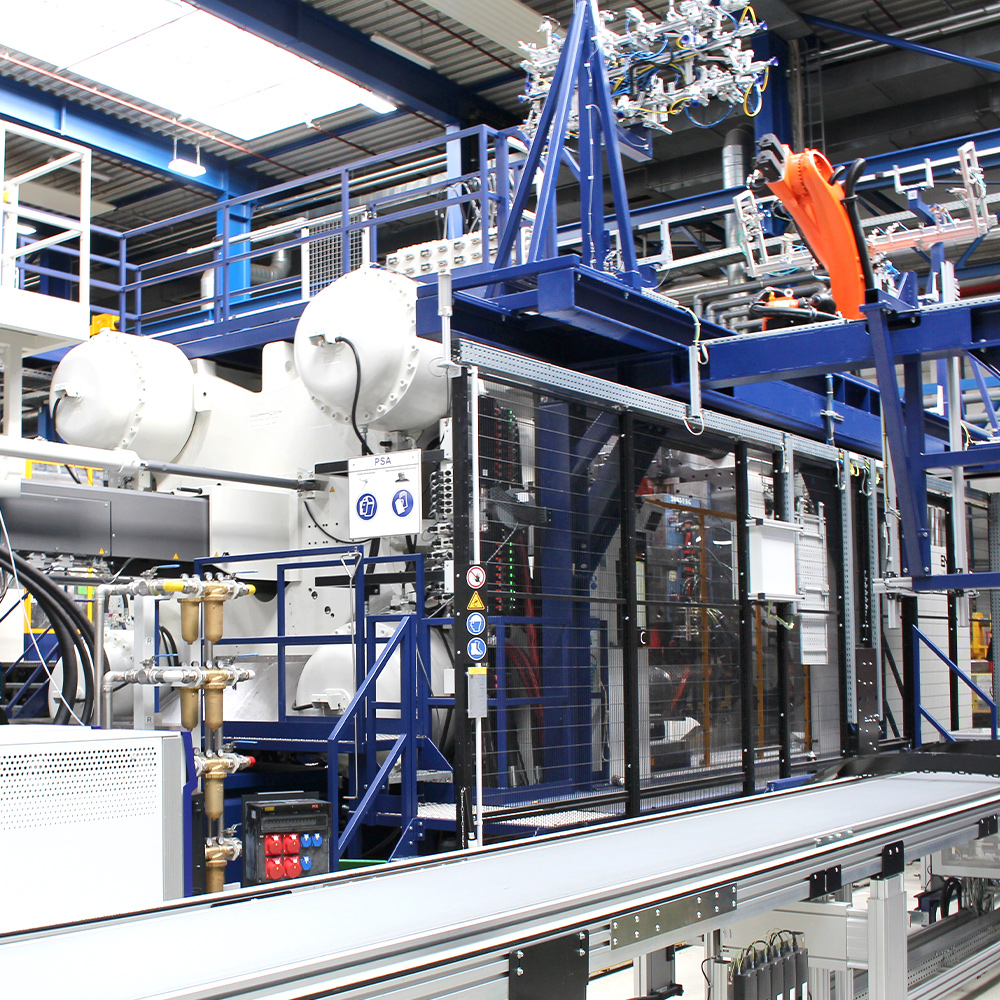

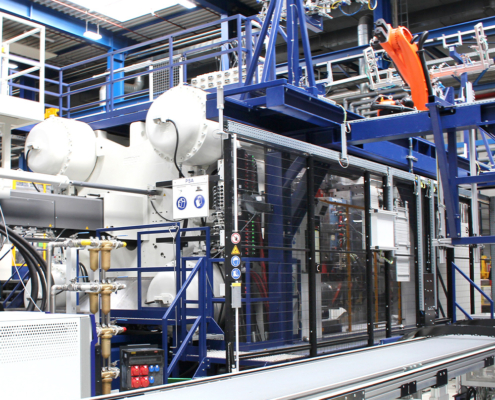

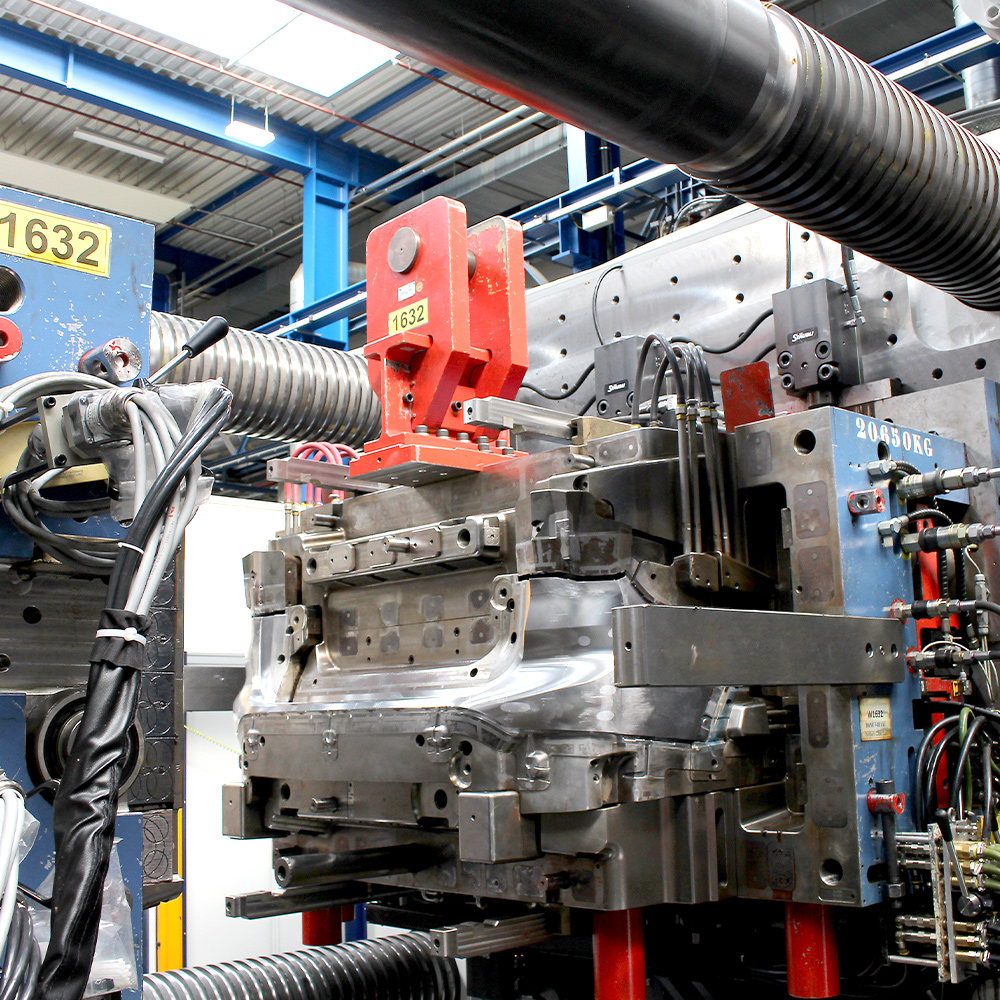

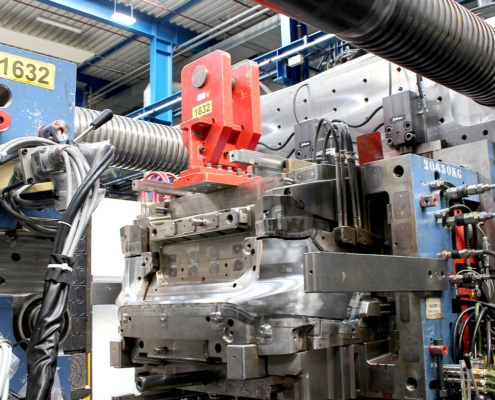

Dans ses 3 centres de production à Obertshausen, Sulzbach et Idar-Oberstein, LMS dispose d’un vaste parc de machines comprenant 53 presses à injecter ultramodernes. Celles-ci ont une force de fermeture allant de 320 t à 4000 t. Nous pouvons ainsi produire des pièces moulées d’un poids allant jusqu’à 9 kilogrammes!

Toutes nos pièces moulées présentent un état de surface constant et de grande qualité. Elles peuvent être peintes, chromées ou montées directement sur place chez nous. Sur demande, nous fournissons aussi directement à nos clients des pièces grainées Mold-in-Colour (MIC) ou brillantes.

Dans la production, nous utilisons les technologies et les systèmes de commande les plus récents. Il s’agit par exemple des régulations de canaux chauds Flexflow les plus modernes, des systèmes de refroidissement et des automatisations.

En plus du moulage par injection régulier, nous utilisons le Reaction-Injection-Moulding (RIM) et le Reinforced-Reaction-Injection-Moulding (RRIM). Ces procédés permettent de réaliser des pièces d’une grande complexité tout en assurant une stabilité et une qualité élevées.

Notre technologie

Notre gamme de services

Le client en ligne de mire: flexibilité du design et de la production

Afin d’obtenir une flexibilité maximale dans la conception et la production, nous pouvons combiner jusqu’à 6 matières premières différentes. Nos clients profitent toujours de l’éventail complet de prestations de LMS: et cela va de la conception à la production en série en passant par la fabrication.

Nous proposons un large portefeuille de produits: LMS propose des pièces allant des supports de plaque d’immatriculation, des baguettes de protection de porte et des spoilers aux grilles de radiateur, aux panneaux de toit et aux habillages de pare-chocs avant et arrière. Grâce au procédé de moulage par injection, nous fabriquons des pièces moulées à parois épaisses, sans déformation, sans retassures ni marques, à partir desquelles nous réalisons sans grand effort des pièces moulées plates, comme des toits en plastique.

Un atout supplémentaire de nos installations de production: Sur demande, nous utilisons le procédé « Mold-in-Color » ou fabriquons également des matériaux composites avec des inserts métalliques intégrés, comme des systèmes de support de montage – selon les besoins de nos clients.

Des normes de qualité élevées répondent à des exigences élevées

LMS est un fournisseur automobile certifié et répond ainsi aux exigences les plus élevées. C’est pourquoi nous accordons une grande importance à nos normes de qualité. Nous utilisons entre autres des programmes que nous avons développés nous-mêmes et qui contribuent de manière proactive à la prévention des erreurs.

De cette manière, nous nous efforçons en permanence d’optimiser nos processus. Pour faciliter le suivi des pièces, nous les équipons par exemple d’une puce RFID. De plus, grâce à l’étiquetage sans papier, nous pouvons étiqueter les pièces rapidement et de manière écologique à l’aide de la technologie d’impression à jet d’encre.

Notre qualité

Nos innovations

De nouvelles technologies permettent des processus innovants

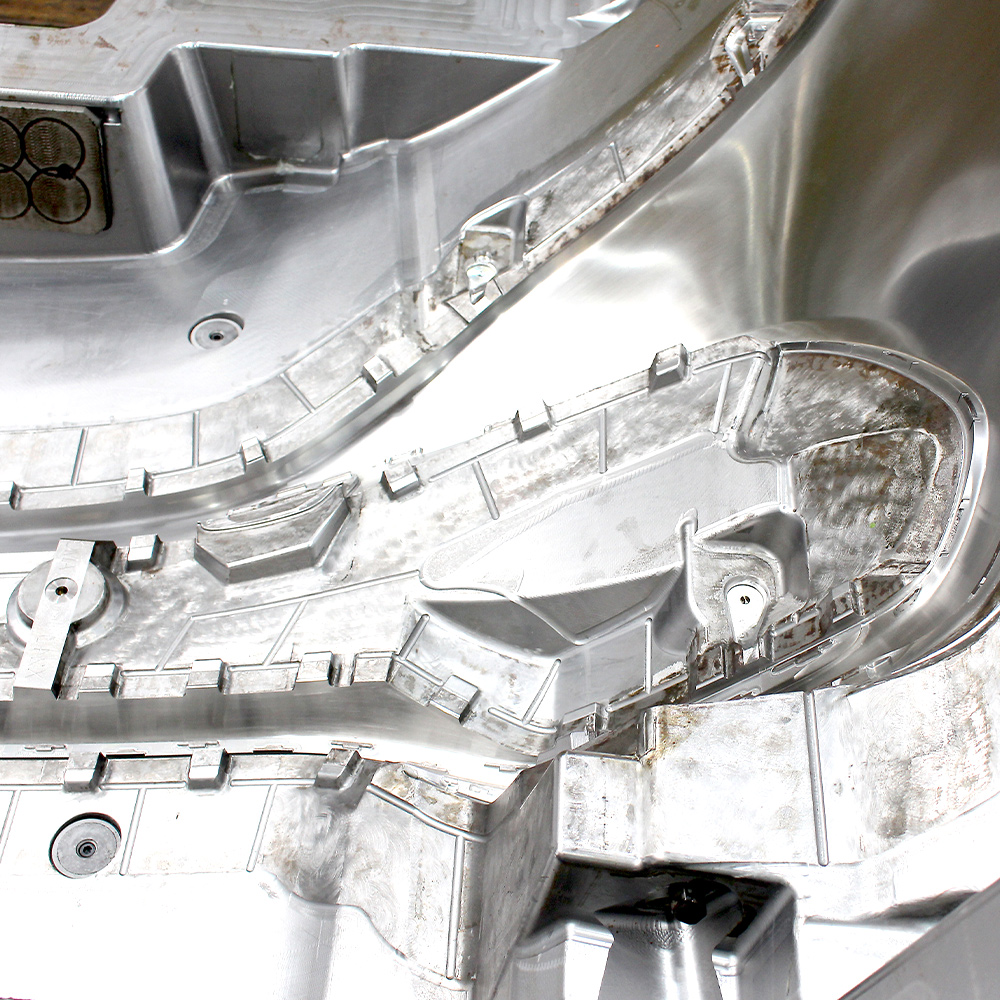

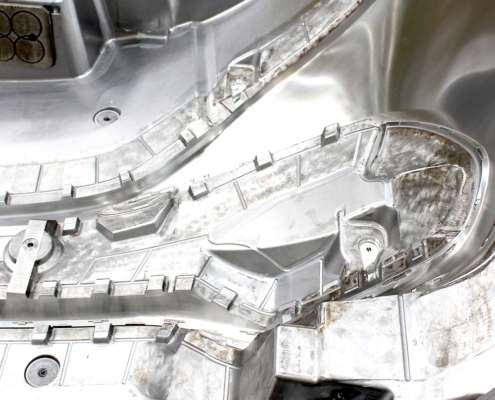

Grâce à des technologies innovantes, LMS s’efforce constamment d’optimiser ses processus. Il est important pour nous de garantir un processus sans faille à tout moment. Pour ce faire, nous utilisons entre autres un atelier d’outillage interne et un système d’ouverture rapide des outils. De cette manière, nous pouvons non seulement effectuer l’entretien régulier de manière efficace. Nous pouvons également remettre en état nos outils de moulage par injection 24 heures sur 24, sans délai. En effet, grâce à la technique de soudage au laser la plus moderne, les réparations ou les modifications d’outils peuvent être traitées immédiatement et en toute simplicité.

La grande flexibilité de notre production est garantie, entre autres, par le prélèvement personnalisé et automatisé des composants, le flambage, le rognage et l’étiquetage rapide. Nous complétons ces processus innovants par notre programmation interne et notre propre fabrication de pinces.