Jeden Tag mehr als 1.100 Quadratmeter Beschichtungen!

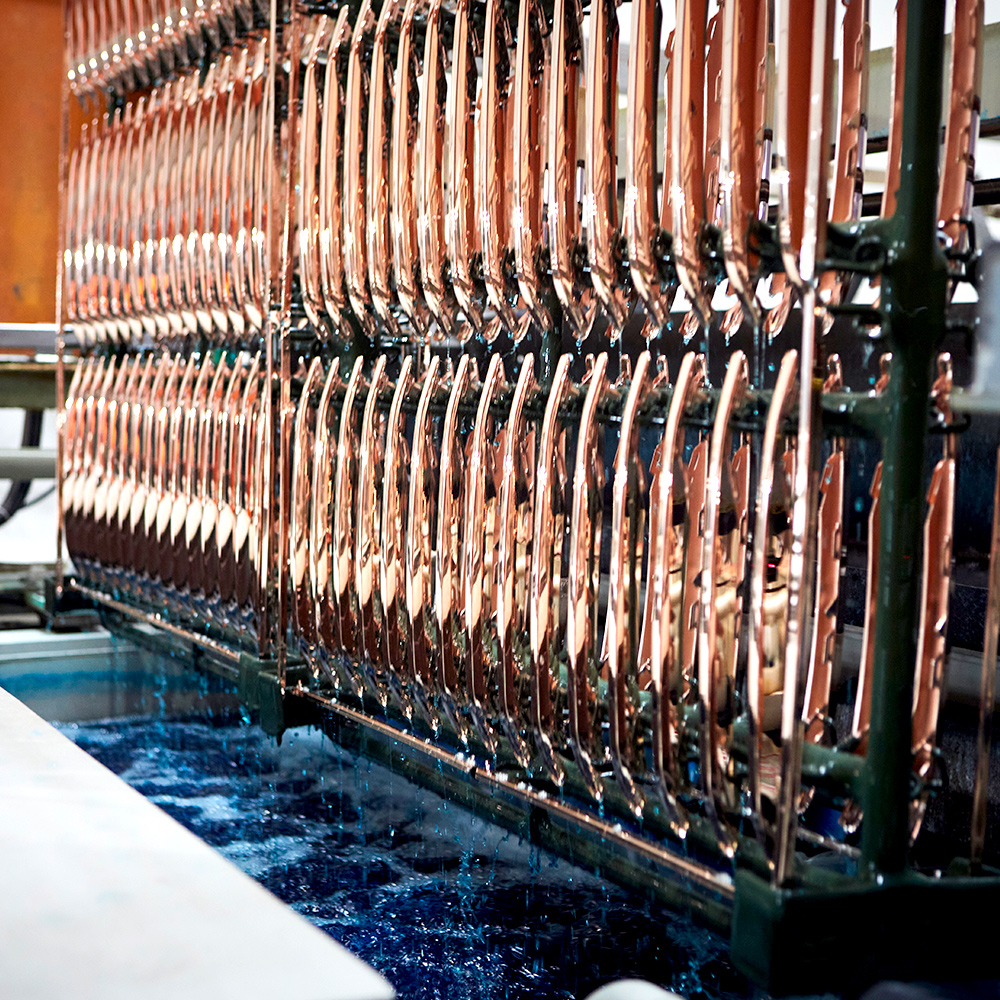

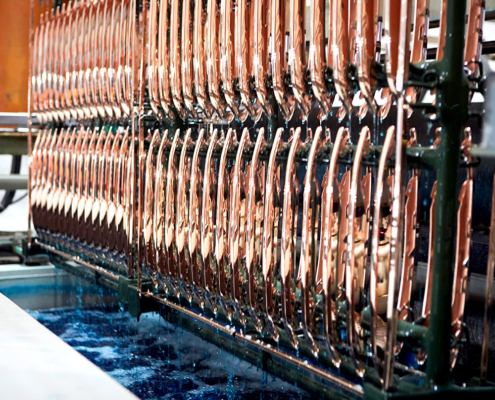

Mit ihren hochautomatisierten Produktionslinien beschichtet die LMS täglich mehr als 1.100 Quadratmeter Kunststoffoberflächen. Die Verfügbarkeit unserer taktgesteuerten Galvanikanlage lässt sich dafür optimal planen. Zudem stellen wir stets eine konstant hohe Qualität sicher.

Unter unserer Beschichtung verbirgt sich dabei ein Aufbau, der eine Kupferschicht, bis zu drei Schichten Nickel und eine abschließende Schicht Chrom umfasst. Die genaue Schichtstärke passen wir flexibel an – je nachdem welche Anforderungen der Kunde hat.

Unsere Technologie

Unser Leistungsspektrum

Flexibilität durch Varianten – nach Wunsch und Branche

Die LMS bietet eine große Bandbreite an Leistungen: Unsere Kunden können daher je nach Bedarf flexibel zwischen mehreren Varianten wählen: hochglänzend, mikroporig oder mikrorissig. Ende des Jahres stehen zusätzlich Dark-Chrome und Satin zur Auswahl.

Unsere Kunden kommen aus dem Automobilsektor und lassen Bauteile für den Einsatz im Interieur und Exterieur veredeln. Dazu gehören unter anderem Stoßfängerleisten, Kühlergrills oder Seitenverkleidungen. Wir verarbeiten aber auch Produkte für den Sanitärbedarf und andere Bereiche der Konsumgüterindustrie.

Professionelle Qualitätsprüfungen: Tests im eigenen Labor

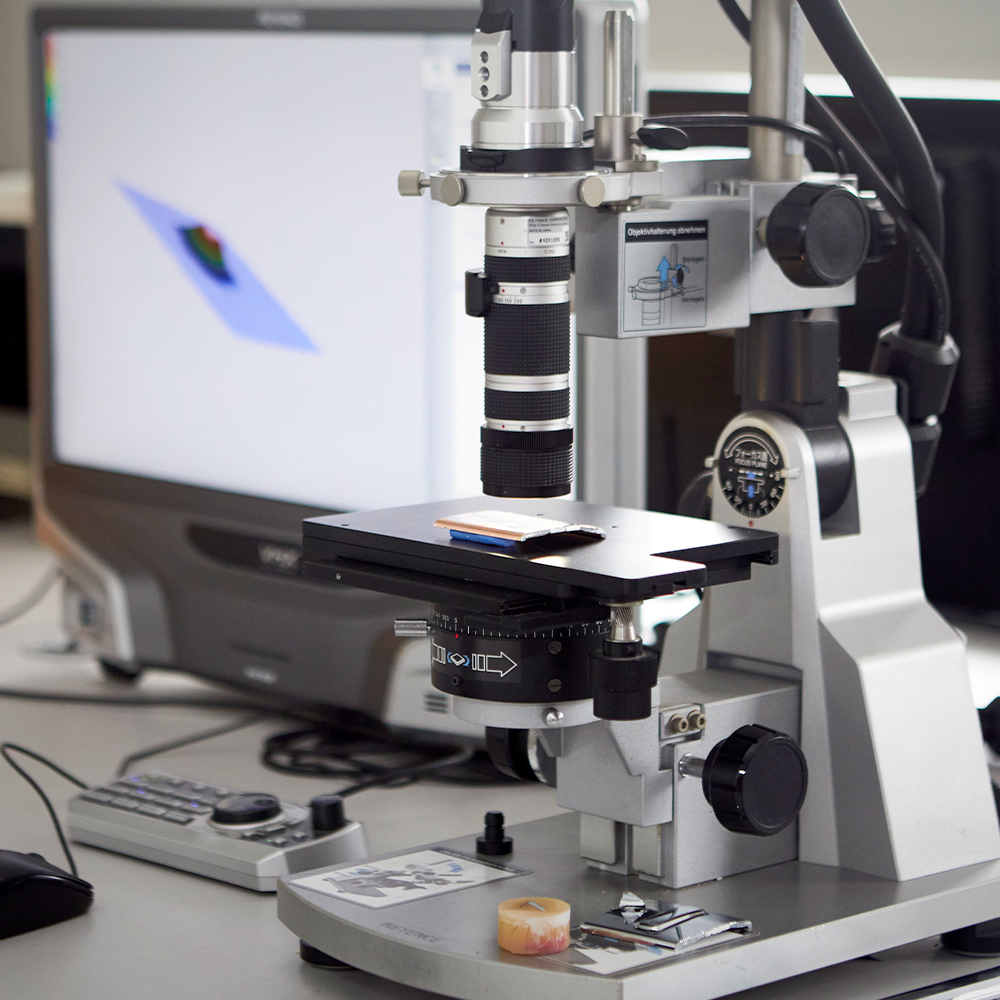

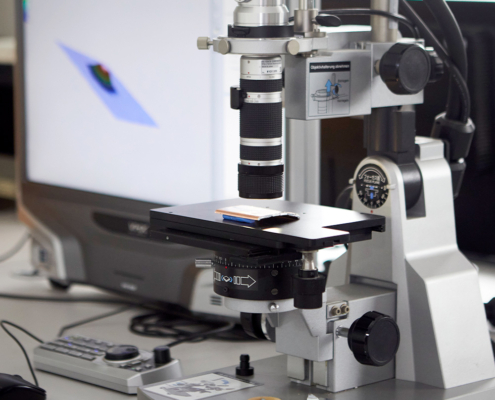

Um zu jeder Zeit ein überzeugendes Ergebnis zu garantieren, führt die LMS umfangreiche Qualitätsanalysen durch. So haben wir einen eigenen Laborbereich. Dort überprüfen wir kontinuierlich die Zusammensetzung der Bäder genauso wie die Qualität aller aktuell produzierten Bauteile.

Um aufgetragene Schichtstärken zu testen, arbeiten wir mit Schliffbildern, Mikroskopen und speziellen Couloscopen. Beim Korrosionsschutz setzen wir den CASS-Test ein und die Temperaturbeständigkeit der verchromten Produkte analysieren wir in unseren Klimaschränken.

Unsere Qualität

Unsere Innovationen

Top-moderne Galvanisierunganlage für höchste Ansprüche

Anfang 2022 haben wir unsere Galvanisierungsanlage auf das moderne Chrom-III-Beschichtungsverfahren umgestellt. Dieses arbeitet mit einem niedrigeren Chromgehalt, sodass weniger schädliche Abfallprodukte entstehen – und wir somit die Umwelt entlasten.

Gleichzeitig bietet das neue Verfahren sehr gute Widerstandsfähigkeiten und eine hervorragende Korrosionsbeständigkeit. Nicht zuletzt wird zudem die Sicherheit unserer Mitarbeiter während des Produktionsprozesses noch weiter erhöht.

Das bedeutet zusammengefasst: Wir können sowohl die hohen Anforderungen unserer Kunden als auch alle wichtigen EU-Auflagen für die Nachhaltigkeit und den Arbeitsschutz erfüllen.